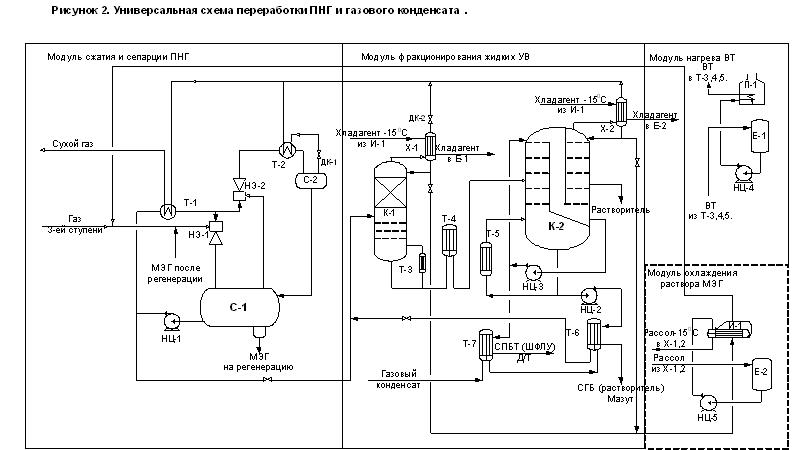

На первых этапах реализуется проект малогабаритной модульной установки, предназначенной для получения из углеводородного сырья широкого ассортимента различных фракций: СПБТ (ШФЛУ), СГБ (растворителя), прямогонных бензина, дизельного топлива, растворителя парафиноотложений, дизельного топлива в удаленных регионах или малодебитных месторождений нефтегазодобывающих предприятий. Принципиальная технологическая схема представлена на рисунке 2.

Также использован опыт газоразделения попутного нефтяного газа (ПНГ) с получением широкой фракции легких углеводородов (ШФЛУ) и стабильного газового бензина (СГБ) при отсутствии приемной и дожимной компрессорных станций и холодильных установок (ПХУ - на пропановом или аналогичном цикле), что также требует применения мощных компрессорных установок. Авторами проекта проведена серия разработок для газоперерабатывающих предприятий АК «СИБУР» в 2002-2004 гг в период, когда несколько заводов этой компании не обеспечивались оборудованием для полного цикла газопереработки. За этот период разработаны и внедрены схемы без использования ПХУ, а также схемы с повышением выхода ШФЛУ за счет использования нестандартного холодообразующего и сепарационного оборудования. Такие схемы были внедрены на Южно-Балыкском, Муравленковском, Красноленинском и других заводах.

- высокоинтенсивные массообменные пенные аппараты, внедренные нашей компанией в 2005-2009 гг в ряде технологических процессов на заводах по производству удобрений, гранулированных продуктов и в других производствах (Кирово-Чепецк, Березники, Воскресенск).

- технология термической конверсии метана, разработанная нашей компанией и защищенная рядом российских и международных патентов, позволяющая реализовать одностадийный процесс превращения метана (а также и других углеводородов) в этилен с последующей его каталитической переработкой в товарные продукты.

Рисунок 1. На переднем плане аппарат до реконструкции.

- применение типовых емкостей (реактора термического крекинга и другие, рисунок 1) путем незначительной доработки в качестве ректификационного аппарата канального типа с объединением в одном аппарате функций нескольких колонн, успешная эксплуатация аппарата на НПУ-100 ОАО «Таас-Юрях нефть. Производительность установки была увеличена со 100 до 150 тыс.тонн в год. При этом штатные колонные аппараты (на заднем плане) были задействованы на вторичном процессе термическом риформинге прямогонной бензиновой фракции, а также для малотоннажной переработки газового конденсата;

- малозатратный процесс выделения фракций растворителя, примененный в нашем проекте модернизации НПУ-100 ОАО «Тульская топливно-энергетическая компания» и реализуемый в настоящее время;

- газо-жидкостные эжекторы с профилированной сверхзвуковой частью для увеличения давления газовых потоков без применения компрессоров, использованы на НПУ-100 ОАО «Таас-Юрях нефть» (Якутия) в 1999-2002 гг, испытаны на Кирово-Чепецком химкомбинате для отработки технологии получения хлорметанов в 2008 г;

Основными технологическими достижениями нашей компании, применимыми для создания перечисленных комплексов, являются разрабатываемые и внедряемые в существующие производства следующие аппараты и процессы:

- создание модульного технологического комплекса для полной (глубокой) переработки ПНГ с многократным увеличением выпуска моторных топлив по отношению к предыдущим этапам.

- расширение спектра производимых на месторождении растворителей и выпуск товарных сортов моторных топлив и сжиженных газов за счет использования газоконденсатных ресурсов, ПНГ 2-ой ступени сепарации и частично газов 1-ой ступени сепарации;

- создание на базе минимального набора оборудования модульной установки производства растворителей АСПО, а также производства сжиженного газа и газового бензина за счет использования ПНГ 3-ей ступени сепарации и частично 2-ей ступени сепарации;

Наш проект предусматривает поэтапное увеличение эффективности нефтедобычи за счет реализации на месторождении комплекса технологий с постепенным наращиванием набора оборудования. На каждом этапе новые технологические единицы дополняют предыдущие с возможностью расширения на основе модульного принципа. Основные этапы реализации предусматривают следующие технологические ступени:

Известными факторами, снижающими общую эффективность добычи углеводородного сырья месторождений, являются отсутствие технологий использования попутного нефтяного газа (ПНГ) непосредственно на месторождениях. Большим резервом является наличие вблизи действующих нефтепромысловых участков запасов газоконденсатов, однако значительная стоимость транспортировки сопутствующих газоконденсатных ресурсов и отсутствие эффективных методов переработки их на местах не позволяет использовать данный ресурс.

Для поддержания и увеличения нефтеотдачи применяются разнообразные растворители асфальтеновых и парафиновых отложений (АСПО). Стоимость промышленно выпускаемых растворителей этого класса (Нефрас, ПАЛР и др.) достигает 20 тыс. руб. за тонну. Применение их сопряжено с необходимостью комплексного решения вопросов завоза, складирования и другими мероприятиями, увеличивающими эксплуатационные издержки, приводящими к снижению эффективности использования данного метода химического воздействия на нефтеотдачу.

ЗАО «Национальная газовая компания»

малогабаритной универсальной установки по переработке попутного нефтяного газа и газового конденсата с получением фракций растворителя и дизельного топлива

Увеличение эффективности нефтедобычи за счет использования

малогабаритной универсальной установки по переработке попутного нефтяного газа и газового конденсата с получением фракций растворителя и дизельного топлива.

ЗАО "Национальная газовая компания" - Увеличение эффективности нефтедобычи за счет использования

Комментариев нет:

Отправить комментарий